1、前言

数控转台是一种重要的机床附件,主要应用在加工中心和数控镗铣床上,俗称“四轴”。数控转台的应用,为机床提供了回转坐标,通过第四轴、第五轴驱动转台完成等分,与之相应的数控转台的需求也随之发展。本文将介绍一下数控转台的发展情况、主要结构形式与发展前景。

2、国内外的发展状况

国内的数控转台市场主要被我国内地和台湾地区的生产厂家所占领,少量高端产品由日本、德国、美国等公司占领,国内产品主要以中低档产品为主。

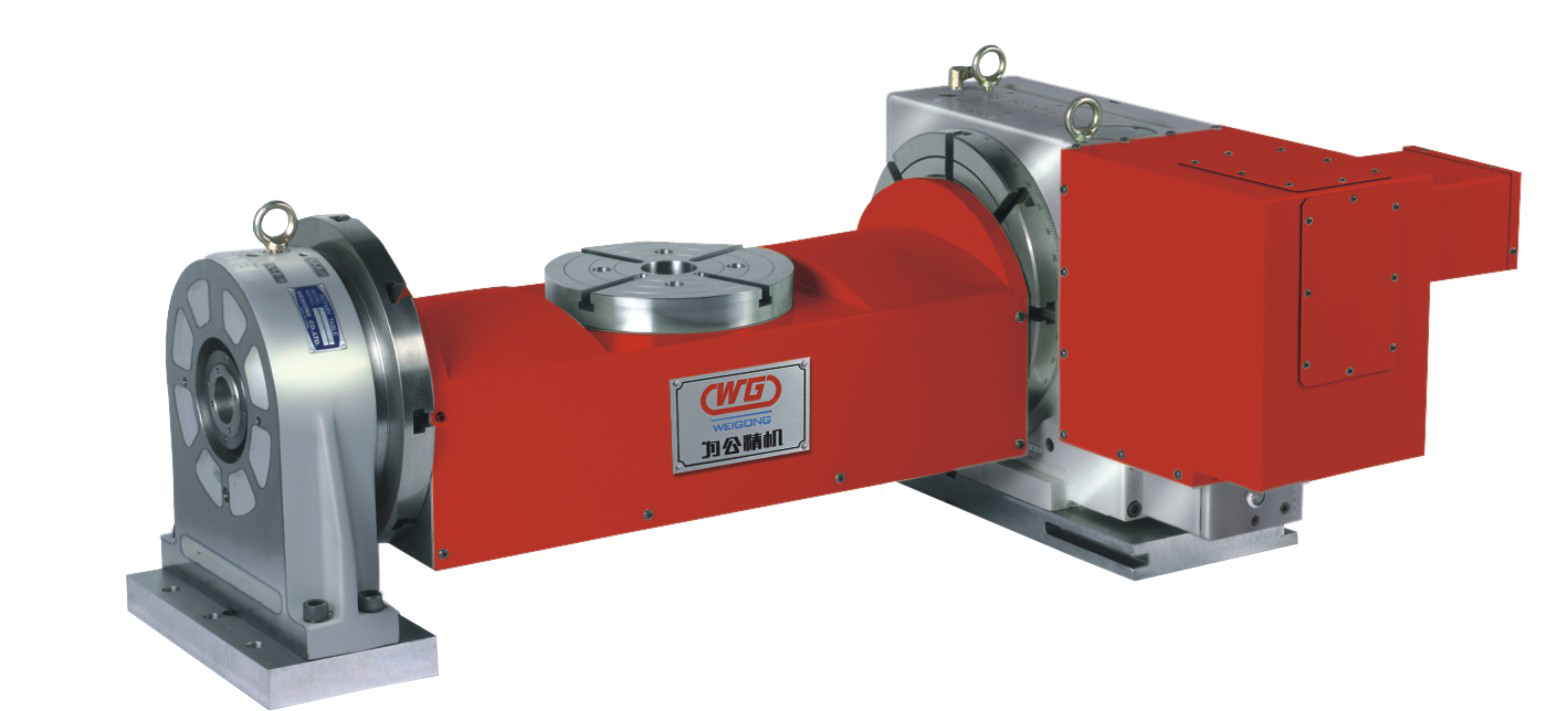

杭州为公精密机械有限公司是内地一家高精度数控转台制造商,具有多项国家专利、是高新技术企业、ISO9001体系认证,产品体系完善,规格种类齐全,设计开发和制造经验丰富。台湾的生产厂家比如德川机械股份、日本的NIKKEN(日研)、美国HASS公司等。国内的数控转台产品与国外产品相比仍有一定差距,主要表现在数控转台的速度、精度、可靠性上。通过优化蜗轮副的材料和制造工艺、装配工艺以及其它技术手段来提高国内产品的总体质量。国内产品虽然在地域上具有维修方便快捷的优势,但是提高转台的可靠性和耐用度仍是将来努力的重点。

3、数控转台的主要结构形式及特点

现在市场上的数控转台种类很多,采用的结构形式多样。按照核心部件划分,主要的结构形式可分为以下几种。

蜗轮副传动的可任意分度数控转台。这种数控转台在市场上分布广泛,是主要的结构形式。该转台采用伺服电机驱动和分度,蜗轮副进行传动,圆盘环抱刹紧,一般最小分度单位可达到0.001°,分度精度在15”至40”之间,重复精度4”至6”,采用闭环控制后分度精度可达±3″,重复定位精度可达±1″或更高。该转台的关键部件是蜗轮副,由于使用一段时间后会产生磨损,蜗轮副的传动间隙对转台精度和可靠性的影响很大,需要定期调整蜗轮蜗杆间隙。因此,蜗轮蜗杆的配合精度、耐用度以及可调性能,决定了转台的品质。这种转台的优点是可以任意分度,使用范围广,结构简单。缺点是蜗轮副制造水平要求高,精度、载重性能、精度保持性能一般。国内外此类产品的差距具体体现在蜗轮副的选材、制造精度、热处理水平和调整结构上。国外的蜗杆材料多采用合金钢,蜗轮材料多采用铝铜合金。为了进一步提高性能,大幅度提高工作台转速和转台的承载能力,以钢为材料的蜗轮已经面世,如日研公司的蜗轮采用特制钢通过特殊热处理,再对蜗轮表面进行等离子渗氮处理,表面硬度可达HV930。杭州为公精密机械有限公司在蜗轮副调整上采用了双导程蜗杆,较好的解决了蜗轮副间隙调整问题。

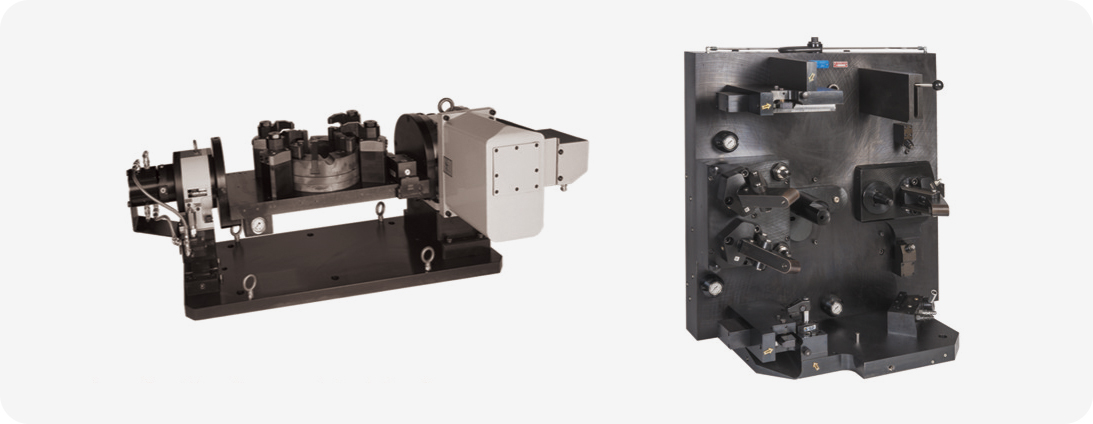

端齿盘分度定位的等分数控转台。这种转台采用伺服电机或液压马达驱动,蜗轮蜗杆或齿轮传动,液压或气压锁紧,端齿盘精确定位,分度可达到1°,分度精度可达±3″,重复定位精度可达±1”。该转台的优点是:定位刚度好、载重大、重复定位精度高、精度保持性能好。缺点是:端齿盘制造精度要求很高,不能任意角度分度,只能按端齿盘齿数进行等分角度的分度。等分数控转台关键部件是端齿盘,端齿盘的分度精度直接决定了数控转台的精度。国内已经具备了精加工端齿盘的能力,在精度上与国外产品差距不大。但是在传动系统的精度以及电气控制方面,国内的水平还有待提高,从而进一步提高转台的可靠性。

凸轮结构驱动的数控转台。采用弧面凸轮分度机构或者平面分度凸轮进行分度,实现固定角度等分分度,普通电机驱动,端齿盘定位(也有直接通过凸轮分度机构定位的),机械锁紧(如凸轮锁紧)。优点是:分度速度快,精度高,负荷大,刚性好,使用普通电机替代了高价的伺服电机,在价格上、控制上、维护上有很大优越性。缺点是:凸轮分度机构的加工制造要求高,加工设备专业化程度高,需要由专业制造厂家提供。国内的凸轮分度机构只有少数专业厂家能够制造并达到精度要求,与国外有一定差距。

以上叙述的几种数控转台是市场上常见的几种结构形式,还有其它结构或者是几种结构形式组合的数控转台结构,不能一一列举。

4、展望

我国的功能部件发展已经跟不上机床行业发展的步伐,成为民族机床工业发展的瓶颈。国家规划中,对功能部件的发展予以了大力的支持,数控转台的开发研制和技术创新得到了发展的契机。数控转台的发展趋势是:在规格上向两头延伸,即开发小型和大型转台;在性能上将研制新结构,采用新材料,大幅度提高工作台转速和转台的承载能力;在形式上研制两轴联动和多轴并联回转的数控转台。国内厂家已经加快自主创新,广泛应用新技术、新材料,瞄准国际先进水平,尽快缩短与国外先进水平的差距,走专业化、产业化、社会协作化的路子,形成规格齐全、性能优越、形式多样的中高档次数控转台产品生产模式,在产品质量、性能、结构创新、精度稳定性、品牌信誉、外观造型等方面有所突破,做大做强中国数控转台产业。

下一篇:已经没有了

联系

微信